在现代电子产品的生产中,效率与成本几乎是每个生产经理的“头号敌人”。如果你在寻找提高生产效率的方式,不妨从“共模磁环电感定制”入手。听起来可能有点陌生,但它在电子制造中的重要性可不容小觑。这不仅仅是优化一个环节那么简单,更是解决产品质量、生产周期和成本控制等多重挑战的关键一招!

你是否经常在生产过程中遇到因为电感不稳定导致的品质波动?或者是因为生产周期过长,客户的需求一直无法及时满足?如果这些问题让你烦恼不已,今天的文章绝对能为你带来解决方案。

在这篇文章中,我们将深入探讨如何通过共模磁环电感的定制化,提升生产效率。我们将从多个角度切入,帮你找出优化生产的秘密武器。

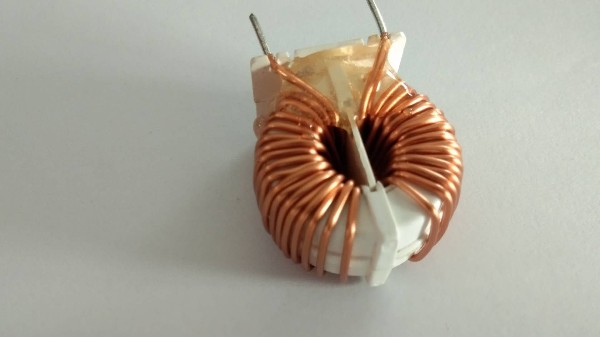

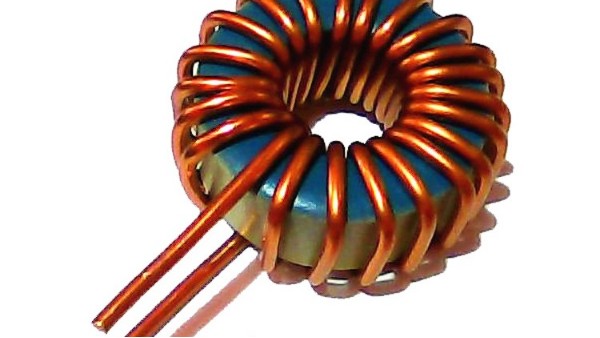

让我们简单了解一下共模磁环电感的基本概念。共模磁环电感主要用于抑制电磁干扰(EMI),广泛应用于电源系统、通信设备等领域。通过定制化的设计,我们能够根据客户需求调整电感的参数,从而优化电磁性能和电流稳定性。

那问题来了,如何定制才能真正提高生产效率?不必着急,我们将通过几个方面来深入剖析这一问题。

在开始定制之前,第一步是明确客户的具体需求。很多时候,生产中效率低下的原因之一就是缺乏对客户需求的精准理解。比如,有的客户可能只关注产品的电磁屏蔽效果,而忽略了体积和重量等其他参数,这就容易导致电感在生产过程中出现返工或无法达到预期效果的情况。

如何避免?通过与客户进行详细的沟通,充分了解他们的具体要求,并借助先进的模拟软件进行参数测试,确保每个细节都经过精确计算。这样,才能在生产中实现高效、精准的定制,避免不必要的生产浪费。

共模磁环电感的生产工艺复杂,涉及到绕线、焊接、测试等多个环节。传统的手工操作在提高生产效率方面已经显得力不从心。此时,引入自动化设备,结合精细化的生产管理就变得尤为重要。

比如,在某些高端电子产品的电感生产中,使用自动绕线机和机器人焊接设备可以显著缩短生产周期,减少人工操作带来的误差。同时,精细化的生产管理体系也能确保每个工艺环节都能有条不紊地进行,避免了人为因素导致的生产瓶颈。

不合格的电感不仅会导致质量问题,更会拖慢整个生产流程。为了确保产品的质量,每个生产环节都必须经过严格的测试和检验。常见的做法是通过在线测试设备实时监测每个电感的性能,及时发现并处理问题。

如何提升测试效率?采用自动化的测试系统,能够大大提高测试速度,并实时记录每一项数据。通过数据分析,我们可以发现哪些环节存在潜在问题,从而提前预防质量缺陷的出现。这种“预警机制”不仅能提高生产效率,还能降低因质量问题造成的返工率。

生产效率不仅仅体现在车间内,供应链的管理同样至关重要。特别是在定制化生产过程中,物料的采购、库存管理和交货周期都需要精准把控。否则,一旦某一环节出现问题,生产周期就可能被拖延。

如何做得更好?通过精确的需求预测与物料管理系统,可以确保原材料始终处于合理的库存水平,同时减少不必要的物料积压,降低库存成本。结合电子产品生产的特点,我们还可以通过与供应商的紧密合作,确保物料的及时供应,从而不影响生产进度。

现在,我们已经讨论了几个提升生产效率的核心方法。接下来,我为大家整理出5个具体、可操作的建议,帮助你在实际工作中更好地应用这些策略。

共模磁环电感定制是提升生产效率的“秘密武器”,但只有将精准的需求分析、高效的生产工艺、严密的质量控制与完善的供应链管理结合起来,才能真正实现效益最大化。

金昊德一直致力于为客户提供定制化的高质量电感解决方案。通过与我们合作,你将获得更多创新思路与技术支持,帮助你在激烈的市场竞争中脱颖而出。